دیگ بخار و بررسی انواع ظرفیت های آن

دیگ بخار در واقع یک مبدل حرارتی پوسته و لوله است که در آن دو سیال آب و گاز داغ با هم تبادل گرما می کنند و بخار تولید می کنند. این فرآیند نیاز به انرژی و گرما دارد که می توان آن را با سوزاندن سوخت، برق، انرژی خورشیدی و … تامین کرد، همچنین دیگ بخار یکی از اجزای اصلی نیروگاه بخار است و در کنار توربین، پمپ و سایر توربوماشین ها، آن را تامین می کند. نقش مهمی در تولید برق در نیروگاه دارد. در این بخش قصد داریم تا با توضیح کامل از دیگ بخار و بررسی انواع ظرفیت و مشخصات فنی این دستگاه صنعتی را به شما معرفی کنیم پس تا آخر این بخش از سایت آراد بویلر همراه ما باشید.

انواع دیگهای بخار

تاکنون طراحیهای بسیار گوناگونی از دیگ های بخار انجام شده است و به صورت کلی میتوان، دیگ بخار ها را بر اساس معیارهای مختلف تقسیمبندی کرد. طبقهبندی دیگها به روشهای مختلفی مانند شکل ظاهری (افقی یا عمودی) ، شکل انتهایی دیگ (عقب تر و عقب خشک)، فشار کاری دیگ (فشار پایین، فشار متوسط و فشار بالا)، دمای کاری دیگ (دما پایین، دما متوسط و دما بالا) ، نوع سوخت مشعل( گاز، گازوئیل، مازوت و چندگانه سوز) ، مسیر شعله ( ۲ پاس و ۳ پاس) و بر اساس نوع سیال در لوله (واترتیوب و فایرتیوب) انجام میشود، یکی از این معیارها، دستهبندی دیگ بخارها بر اساس مسیر عبور آب و گاز داغ است.

بویلر یا دیگ بخار آب در لوله یا واتر تیوب

در برخی از بویلرها، آب از طریق تعدادی لوله کوچک جریان می یابد و با احتراق گازهای اطراف لوله، گرما به آب داخل لوله داده می شود. بنابراین به دیگ های این نوع دیگ های لوله آب یا آب در لوله می گویند. توجه داشته باشید که دیگ های آب در لوله نیز با توجه به جهت لوله گذاری انواع مختلفی دارند. تصویر زیر نمونه ای از دیگ های لوله آب را نشان می دهد.

انواع دیگ بخار های واترتیوب

بویلر واتر تیوب با درام طولی

در این نوع بویلر، آب سرد در درام طولی که بالای منبع گرم است سرازیر می شود. زمانیکه آب درون لوله های شیبدار گرم می شود به جوش آمده و دوباره به درام طولی برمیگردد و در داخل درام حبابهای بخار و آب از هم جدا می شوند و بخار در قسمت بالایی درام ذخیره می گردد.

بویلر واتر تیوب با درام متقاطع

عملکرد این نوع بویلر دقیقا مشابه بویلر با درام طولی می باشد و تنها تفاوت آن، توزیع دمای یکنواخت تر می باشد.

بویلر واتر تیوب با لوله خمیده

در این نوع بویلر، آب سرد وارد درام اول شده و به دلیل چگالی بالا در لوله های خمیده به سمت پایین جریان یافته و در طول مسیر گرم میشود. حباب بخار تولید شده در فضای بالای درامهای فوقانی ذخیره می گردند.

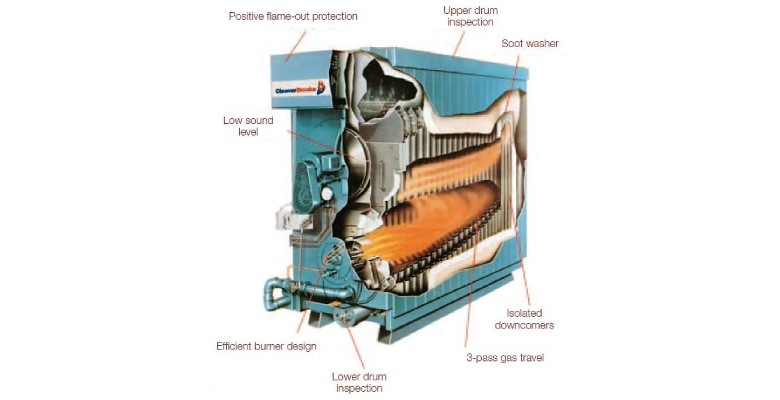

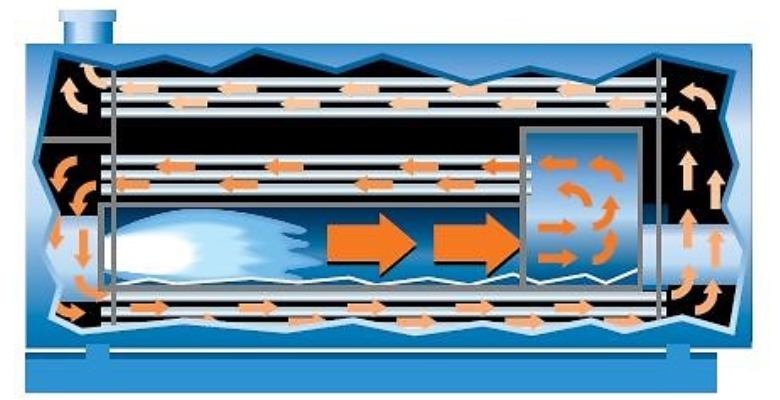

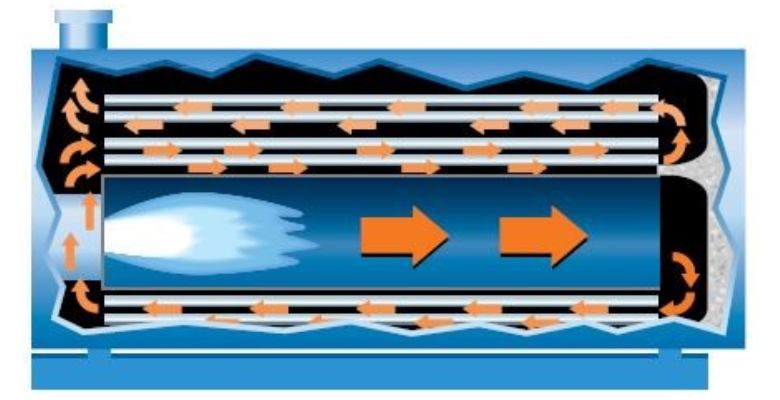

دیگ بخار فایر تیوب یا آتش در لوله

نوع دیگری نیز از بویلرها موجود هستند که در آنها گاز داغ از داخل لولههای موجود در سیستم عبور میکند و همزمان این لولهها توسط آب، احاطه شدهاند. این بویلرها آتش در لوله نامیده میشوند. البته به صورت رایج در صنایع مختلف، این بویلرها را فایر تیوب مینامند و همانند بویلرهای واتر تیوب، انواع گوناگونی دارند. دو نوع عقب تر(Wetback) و عقب خشک(Dryback) بسیار رایج هستند. شکل زیر نمونهای از بویلرهای فایر تیوب را نشان داده است. مسیر قرار گرفتن آب و گازهای داغ در این شکل کاملا واضح هستند.

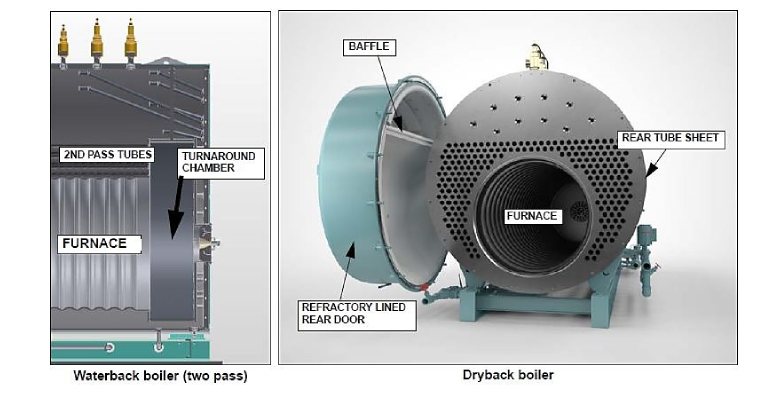

در تصویر زیر مقایسه بین دو دستگاه دیگ بخار فایر تیوب عقب تر و خشک را مشاهده می کنید:

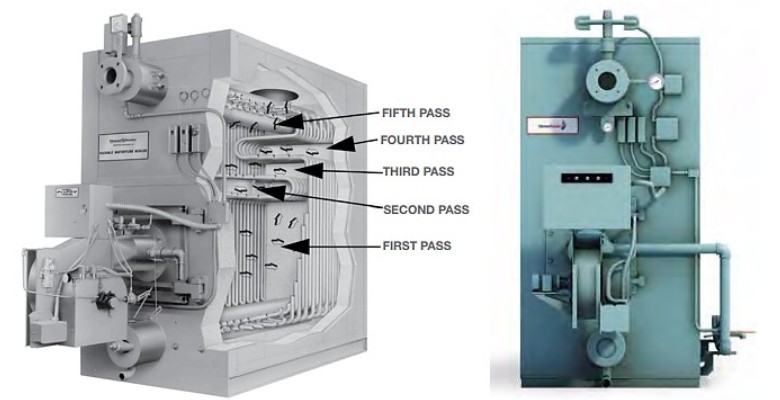

انواع دیگ بخار فایرتیوب بر اساس تعداد مسیرهای عبور آتش:

دیگ بخار لوله آتشی تک پاس

این دیگ ها از اولین دیگ های ابداعی فایرتیوب بودند. در این مدل گاز حاصل از احتراق در کوره پس از یک بار گذر از مسیر کوره از دودکش خارج می شود. این روش به دلیل بهینه نبودن مصرف انرژی از راندمان بسیار پایینی برخوردار بوده و امروزه از آن ها استفاده نمی شود. سوخت مورد استفاده در این بویلر ها معمولا از نوع زغال سنگ بوده است.

دیگ بخار فایرتیوب دو پاس

این مدل به دو صورت عقب خشک و عقب تر مورد استفاده قرار میگیرد. دراین روش گازهای حاصل از احتراق پس از طی مسیر کوره توسط فضای پشت آن به پاس دوم لوله ها وارد شده و مسیر طی شده را دوباره بر می گردد. و در نهایت توسط دودکش از مسیر سیستم خارج می شود. این روش نیز به نسبت مقدار راندمان بسیار پایینی دارد و امروزه کمتر از آن استفاده می شود.

بویلر لوله آتشی برگشتی

بویلر لوله برگشتی را می توان مشابه دیگ بخار دو پاس در نظر گرفت با این تفاوت که در این روش گاز های داغ پس از طی مسیر به سمت انتهای کوره به درب پشتی بویلر برخورد کرده و مجددا در کوره مسیر را بر می گردند. سپس از لوله های آتشخوار قرار گرفته در بالای کوره مسیر را دوباره طی نموده تا از طریق دودکش خارج شوند.

بوبلر فایرتیوب سه پاس

نسل نوین دیگ های بخار لوله آتشی، دیگ های بخار با لوله های سه پاس است. این روش به دلیل بازدهی بالا و عملکرد مناسب از محبوبیت بالایی برخوردار است. همچنین به میان قابل توجهی در جهان تولید می شود. در این روش لوله ها پس از عبور از پاس دوم که مشابه روش دو پاس می باشد از یک محفظه عقب خشک وارد پاس سوم می شوند. پس از عبور گاز ها از پاس سوم از طریق دودکش گاز ها خارج می شوند.

دیگ بخار فایرتیوب چهار پاس

این دیگ ها تا مرحله سوم و طی مسیر پاس سوم مشابه دیگ بخار سه پاس عمل میکند. پس از آن گاز های عبوری از روش عقب خشک وارد پاس چهارم شده و از آن عبور می کنند و پس از طی مسیر از طریق دودکش خارج می شوند. در پاس آخر به دلیل افت فشار و همچنین کاهش بیش از حد دما گاز خروجی ممکن است تغییر فاز داده و باعث خوردگی لوله ها شوند. لذا در این روش نیز باید تعمیر و نگهداری به صورت بازه های نزدیک به هم انجام شود.

بخش های اصلی دیگ بخار

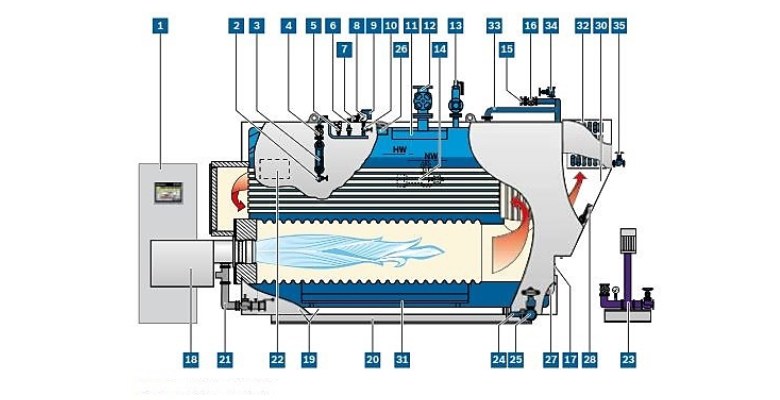

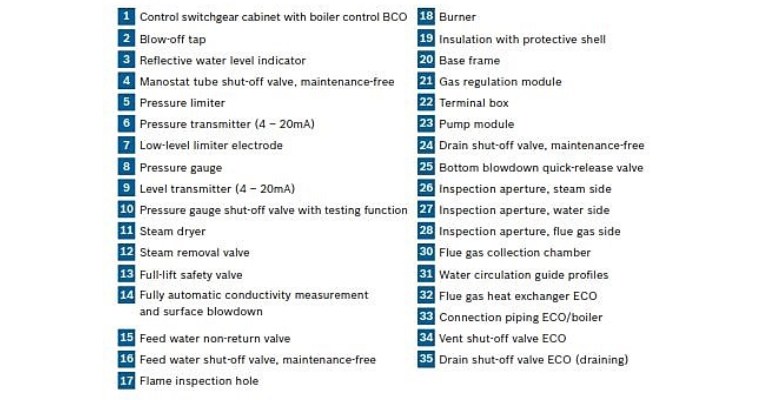

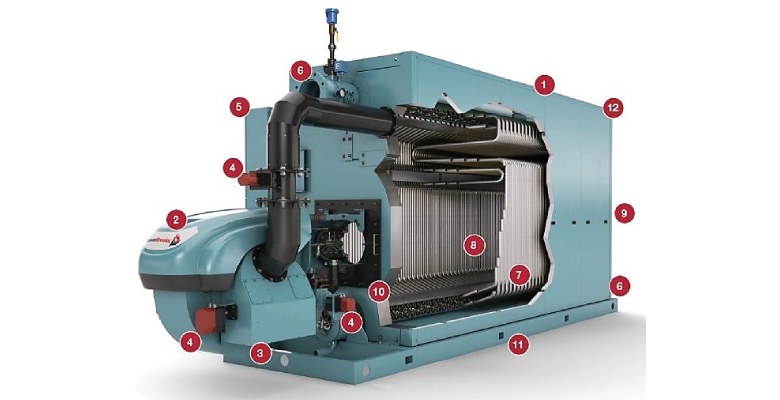

اجزای تشکیل دهنده دیگ بخار فایرتیوب مطابق شکل زیر می باشد.

اجزای تشکیل دهنده دیگ بخار واتر تیوب مطابق شکل زیر می باشد.

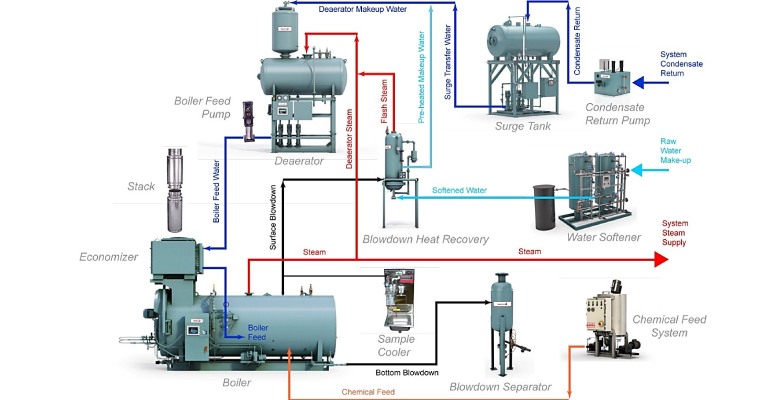

سیستمهای سه گانه آب، بخار و سوخت

به طور کلی می توان گفت که سیستم بویلر از سه قسمت تشکیل شده است. قسمت اول سیستم آب تغذیه، قسمت دوم سیستم بخار و قسمت سوم سیستم سوخت را نشان می دهد.

شکل زیر آرایش کلی قسمت های مختلف دیگ بخار را نشان می دهد.

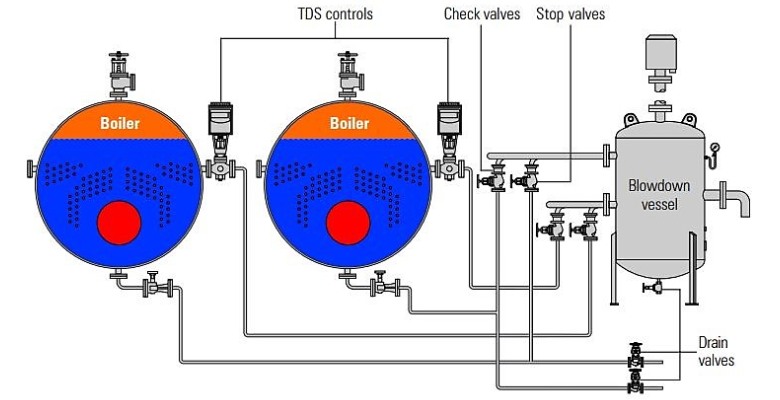

یکی از اجزایی که در تصویر بالا نشان داده شده است، مخزن بلودان است. دریچه این مخزن توسط اپراتور دیگ باز می شود و مقداری از آب پر از املاح از انتهای دیگ تخلیه می شود. در واقع هدف از این کار تطبیق درصد مواد محلول در آب دیگ با سطح طراحی شده بر اساس دیگ است تا در هنگام تبخیر آب، این مواد محلول در دیگ ته نشین نشوند و باعث شوند. آسیب به آن بخش های مختلف در نهایت، حجم آب کاهش یافته توسط مخزن شناور، آب ورودی را با نمک کمتری تامین می کند.

آب مخزن بلودان دارای دمای بالا و مواد محلول است. تخلیه مستقیم این آب به داخل کانال باعث ایجاد مشکلات زیست محیطی و آب نمک در کف دیگ بخار می شود. برای جلوگیری از این امر یک خروجی آب سرد در مخزن بلودان نصب می شود تا دمای آب به کمترین حد برسد و سپس به کانال تخلیه می شود.

سیستم آب تغذیه دیگ بخار

به صورت کلی سیستم آب تغذیه، آب مورد نیاز مجموعه را فراهم میکند و این آب را برای دستیابی به بخار کافی، به صورت خودکار تنظیم میکند. در این بخش تعداد زیادی از شیرهای کنترل به منظور نمایش اطلاعات در هر لحظه و بهبود فرایند تعمیر و نگهداری تجهیزات، استفاده شده است.

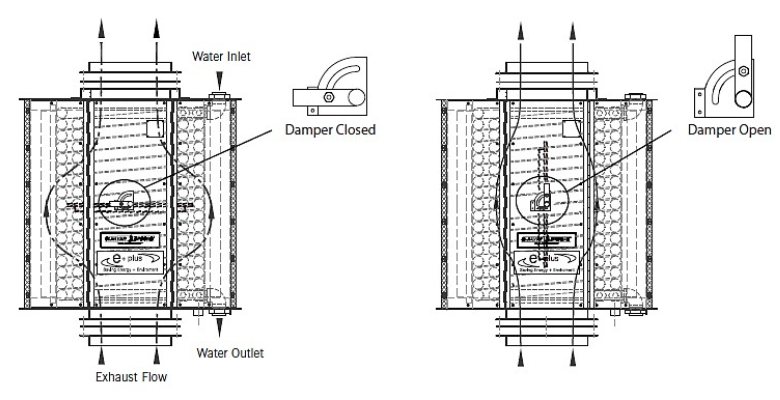

گرمکنهای آب تغذیه، گرمای اضافی و خروجی بخار را برای پیش گرمایش آب تغذیه دیگ بخار استفاده میکند. پیش گرمایش آب تغذیه دیگ بخار، بازده مجموعه را از طریق کاهش انرژی مورد نیاز برای تبدیل آب به بخار، افزایش میدهد.

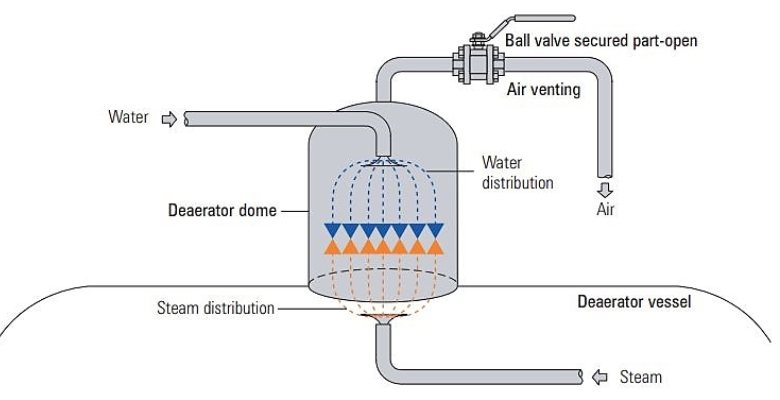

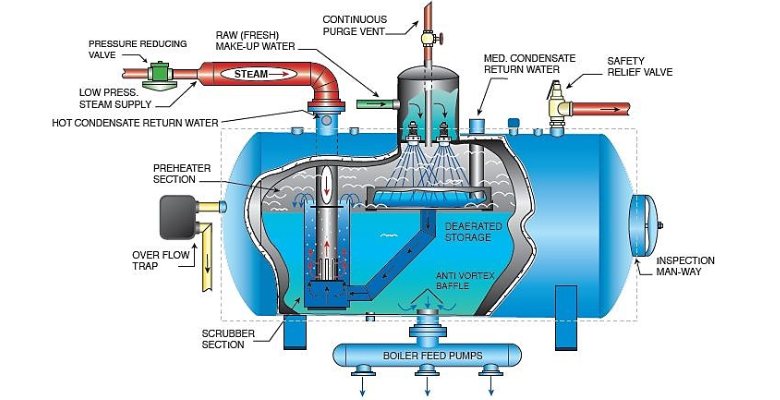

آب تغذیه دیگ بخار معمولا حاوی اکسیژن محلول و دی اکسید کربن است. این گازها باعث ایجاد خوردگی و آسیبهای بسیار زیادی در بخشهای مختلف دیگ بخار میشود. حذف این گازها توسط دی اریتور صورت می پذیرد که در واقع به صورت مکانیکی و با عبور دادن بخار از گرمکن آب تغذیه، این گازها را از محلول خارج میکند. دی اریتورها در نوع پاششی و سینی دار طراحی و ساخته می شوند.

این فرایند یعنی پیش گرمایش و خارج ساختن اکسیژن و دی اکسید کربن در تعدادی از بویلرهای صنعتی با استفاده از مخزن کندانس نیز انجام میشود. به صورت کلی میتوان گفت که دی اریتور در سیستمهای بزرگ کاربرد زیادی دارد. همچنین سیستم کندانس برگشتی که سیستم نسبتا ارزانتری است، برای بویلرهایی مناسب است که بارها آب برای چگالش بازگردانده میشود. در واقع با توجه به اینکه آب بازگردانده شده درصد اکسیژن کمتری وجود دارد، استفاده از سیستم کندانس برگشتی اقتصادیتر است.

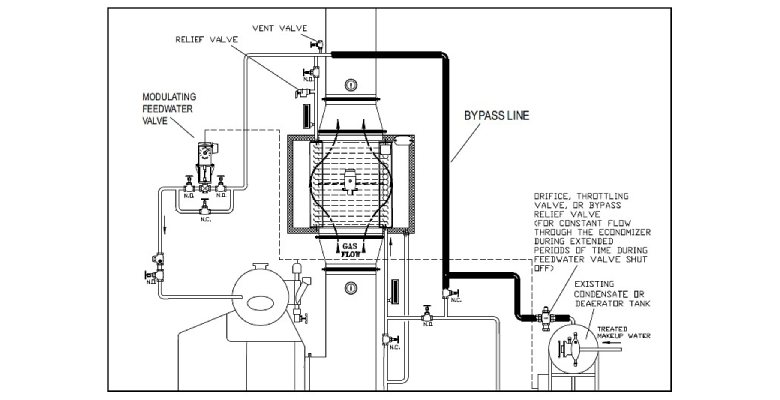

آخرین عضو سیستم آب تغذیه مجموعه بویلر یا دیگ بخار، اکونومایزر است. اکونومایزر یک ابزار بسیار مناسب برای افزایش بازده سیستم است. این اکونومایزر گرما را از گاز موجود در خروجی (قبل از دودکش) دریافت میکند و آب ورودی را با استفاده از آن بخار میکند. این موضوع بازدهی دیگ بخار را افزایش میدهد. آب تغذیه خیلی داغ (مخلوط بخار وآب) از طریق اکونومایزر وارد دیگ بخار میشود و به شکل بخار به سمت درام بخار حرکت میکند.

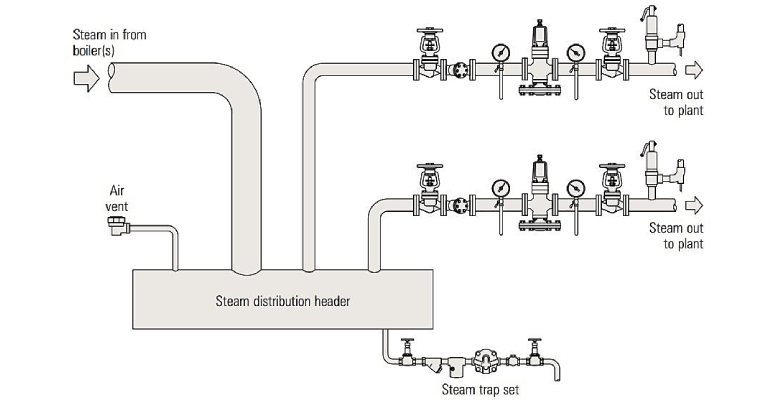

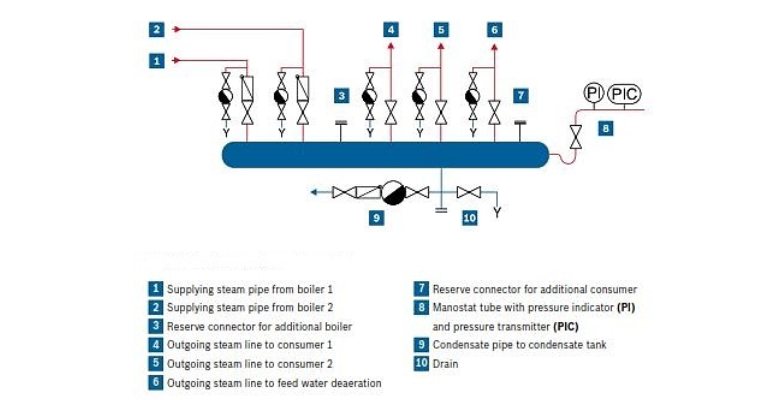

سیستم توزیع بخار دیگ بخار

سیستم توزیع بخار وظیفه کنترل میزان بخار تولید شده در دیگ را بر عهده دارد. بخار تولید شده در نهایت از سیستم لوله کشی عبور می کند. فشار بخار در این مجموعه به صورت دوره ای با استفاده از فشارسنج های بخار کنترل می شود.

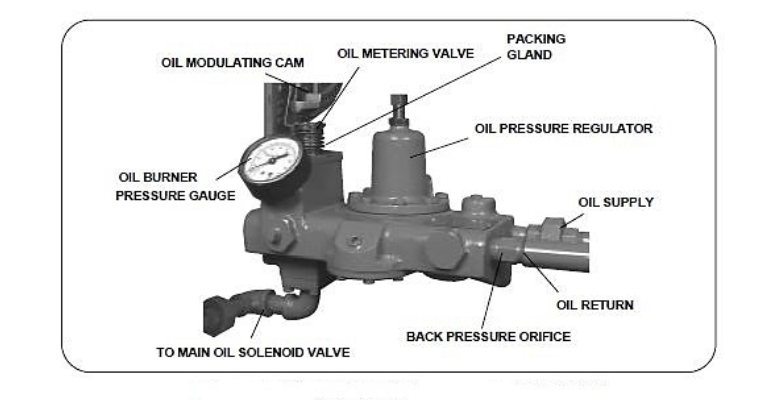

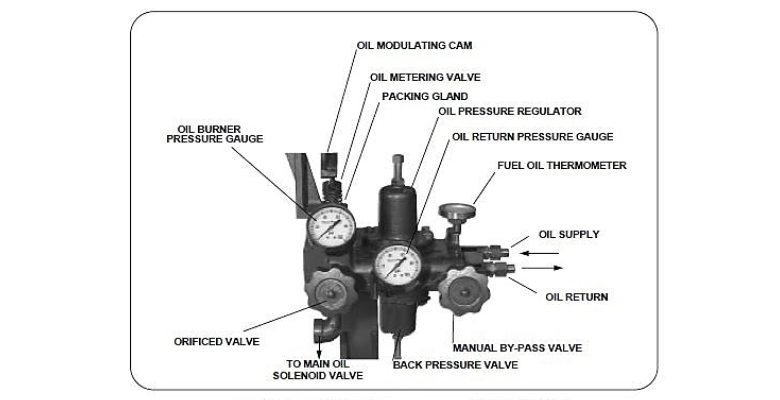

سیستم سوخت دیگ بخار

سیستم سوخت، شامل تمام ابزار و تجهیزاتی است که سوخت را برای تولید انرژی ضروری و مورد نیاز مجموعه فراهم میکنند. ابزاری که در این سیستم استفاده میشوند به نوع سوختی بستگی دارد که سیستم استفاده میکند.

اجزای تشکیل دهنده دیگ بخار

معمولا اجزا تشکیل دهنده دیگ بخار یکپارچه به دو قسمت ساختمان بدنه و وسایل کنترلی کمکی تقسیم بندی می شوند.

ساختمان بدنه از اجزا زیر تشکیل شده است:

- بدنه خارجی

- مشعل

- کوره

- لوله ها

- دریچه منهول (آدم رو) و هند هول (دست رو)

- درهای عقب و جلو

- صفحات نگهدارنده لوله

- لوله انبساط

- اتصالات لوله رفت و برگشت

- دودکش

- شیر اطمینان

- کاور بدنه

- شیر تخلیه

- اتصالات ترمومتر و ترموستات

- اتصالات فشار سنج

- عایق حرارتی

مشعل دیگ بخار

مشعل دیگ بخار یکی از اجزای اصلی است اما جدا از دیگ است و پس از ساخت دیگ نصب می شود. وظیفه اصلی مشعل تبدیل سوخت به انرژی حرارتی است. دیگ های بخار می توانند با مشعل هایی با سوخت های مختلف کار کنند. مهم ترین سوخت های مورد استفاده در بویلرها گاز، گازوئیل و نفت کوره است. بنابراین می توان گاز، گازوئیل، مشعل دو گاز و گازوئیل و دیگ سه گانه گاز، گازوئیل و سوخت سوخت را انتخاب کرد.

شیر تغذیه دیگ بخار

شیر تغذیه بعد از پمپ و قبل از دیگ نصب می شود. این شیر دارای شیر چک می باشد و از برگشت آب یا بخار به پمپ جلوگیری می کند. (برای اطمینان بیشتر، دیگ های آراداکس معمولاً دو شیر یک طرفه اضافی را قبل از شیر تغذیه نصب می کنند.) این شیر باید همیشه کاملاً باز باشد تا آب به راحتی وارد دیگ شود. پس از تخلیه و توقف پمپ، یک شیر یک طرفه از برگشت آب یا بخار به پمپ جلوگیری می کند.

اگر سطح آب مخزن تغذیه یا هواگیر بالاتر از سطح آب دیگ بخار است، دیگ خاموش است و فشاری در دیگ وجود ندارد، شیر تغذیه را ببندید تا آب از مخزن وارد دیگ و سرریز نشود.

پمپ دیگ بخار

وظیفه پمپ در دیگ تامین و پمپاژ آب مورد نیاز دیگ می باشد. پمپ باید مقدار آبی که در دیگ تبدیل به بخار می شود را پوشش دهد و از افت سطح آب دیگ جلوگیری کند. پمپ تغذیه دیگ های بخار معمولاً از جنس استیل است.

برای جلوگیری از ورود ذرات خارجی در آب به پمپ، نصب فیلتر در ورودی پمپ ضروری است. علاوه بر این، یک شیر یک طرفه بعد از پمپ لازم است تا از برگشت بخار از دیگ به پمپ و آسیب رساندن به پمپ جلوگیری کند.

نشان دهنده سطح (آبنما) دیگ بخار

نشانگر سطح، وظیفه نمایش سطح آب داخل دیگ را بر عهده دارد. با توجه به ظرفیت دیگ و بر اساس استاندارد تعداد آبنماهای دیگ بخار یک یا دو عدد خواهد بود. نشانگرهای سطح آب به دو صورت مغناطیسی یا شیشه ای تولید می شوند که هر کدام مزایا و معایب خاص خود را دارند.

از آنجایی که نظارت بر سطح آب توسط اپراتور از اهمیت ویژه ای برخوردار است، شیشه محافظ و لوله شیشه ای آبنما باید همیشه تمیز نگه داشته شوند. برای اطمینان از عملکرد مناسب و تمیز کردن محفظه آبنما، لازم است به طور دوره ای دریچه تخلیه زیر آبنما باز شود تا محفظه از رسوب پاک شود.

مانومتر دیگ بخار

مانومتر(Manometer) یا فشار سنج که بر روی کلکتور لوازم کنترلی نصب گردیده است وظیفه نمایش فشار بخار دیگ را به عهده دارد. پیشنهاد میگردد برای اطمینان از عملکرد صحیح و نمایش دقیق فشار توسط مانومتر، به صورت سالانه عملیات کالیبراسیون انجام گیرد.

شیر تخلیه کنترل سطح (شیر تخلیه مرحله ای) دیگ بخار

این شیر که در زیر کنترل کننده های سطح نصب شده و به آن شیر تخلیه مرحله ای یا شیر زیر موبری(کله گاوی) نیز می گویند، وظیفه پاکسازی و تخلیه کامل محفظه شناور و اتصالات آب و بخارِ کنترل سطح از رسوبات را به عهده دارد.

مراحل تخلیه شیر امکان پاکسازی مسیر ورودی آب (به پایین لول کنترل)، مسیر ورودی بخار (به بالای لول کنترل) و همچنین محفظه شناور لول کنترل را به وجود می آورد. تخلیه این ارتباطات به صورت جداگانه در مراحل مشخص عملکرد شیر صورت می گیرد.

در حالت عملکرد نرمال شیر، دستگیره شیر تا آخر (خلاف جهت عقربه های ساعت) باز می باشد. لازم است برای عملکرد صحیح این شیر و کنترل کننده سطح، روزانه حداقل یکبار شیر را کاملاً بسته (در جهت عقربه های ساعت) و مجدداً باز نمایید تا داخل محفظه شناور و مسیر شیر زیر موبری کاملاً عاری از رسوبات گردد.

آب مورد استفاده برای دیگ های بخار بایستی از نظر املاح در حد استاندارد باشد با این وجود در صورت عدم استفاده به موقع و روزانه از شیر زیر موبری مسیرهای ارتباطی آب و بخار به لول کنترل و همچنین محفظه شناور در اثر رسوبات مسدود شده و باعت عدم عملکرد صحیح لول کنترل و در نتیجه پایین آمدن سطح آب و حتی گاه سوختن دیگ می گردد.

شیر اطمینان دیگ بخار

وظیفه شیر اطمینان کاهش فشار مکانیکی دیگ است. با توجه به ظرفیت دیگ و طبق استاندارد نصب یک یا دو شیر اطمینان در دیگ الزامی است. شیر اطمینان می تواند یک یا دو فنره باشد.

در صورتی که به دلایلی هیچ یک از سیستم های کنترل الکترونیکی دیگ کار نکند و فشار دستگاه از حد مجاز بیشتر شود، شیرهای اطمینان نصب شده در دیگ به صورت مکانیکی و با خروجی بخار اضافی و کاهش فشار فعال می شوند تا از انفجار جلوگیری شود. از حوادث جلوگیری می کند

معمولاً یک دیسک روی نشیمنگاه داخل شیر چک توسط فنر بسته می شود. هنگامی که فشار سیستم از فشار لازم بیشتر شود، فشار ناشی از سیال دیسک را فشار می دهد و بر نیروی ناشی از فنر غلبه می کند و دیسک را بلند می کند. با بالا آمدن دیسک، مایع از کناره های دیسک خارج می شود و زمانی که فشار سیستم به سطح ایمن برمی گردد، دیسک دوباره بسته می شود.

عملکرد شیر اطمینان باید به طور منظم بررسی شود. در غیر این صورت ممکن است خروجی بخار مسدود شده و رسوبات از باز شدن شیر اطمینان و خروج بخار اضافی در دیگ جلوگیری کند که در این صورت حتی احتمال انفجار نیز وجود دارد.

تنظیم فشار عملکرد شیر اطمینان با یک پیچ تنظیم فنر انجام می شود. این فشار معمولاً حداقل 5 درصد بیشتر از فشار کاری دیگ است و توسط سازنده شیر اطمینان تنظیم می شود. مکانیزم تنظیم فشار با روکش و پین قفلی از دسترسی افراد غیرمجاز جلوگیری می کند. در صورت نیاز به ترمیم، این کار باید توسط متخصص انجام شود.

برای اطمینان از عملکرد صحیح شیر اطمینان، دستگیره شیر اطمینان باید به مدت 10 ثانیه در فواصل زمانی معین و حداقل هفته ای یک بار به صورت دستی کشیده شود تا از گیر کردن قطعات در حین کار سوپاپ جلوگیری شود. . (به همین دلیل معمولاً نصب و استفاده از شیرهای اطمینان بدون دسته روی دیگ بخار توصیه نمی شود.)

شیر تخلیه دیگ بخار

این شیر به عنوان شیر تخلیه (Drain Valve) در پایین ترین نقطه انتهایی دیگ بخار ، جهت زیر آب زدن (Blow Down ) وتخلیه آب و رسوبات نصب می گردد. لازم است شیر تخلیه نسبت به زمان فعال بودن دیگ حداقل هر ۴ ساعت یکبار در حالتی که دیگ تحت فشار است به مدت ۱۵ ثانیه باز شده تا رسوبات داخل دیگ تخلیه و از تجمع رسوبات جلوگیری گردد. استفاده از یک شیر پنوماتیک تایمردار به صورت اتوماتیک جهت انجام منظم عملیات زیر آب زدن توصیه بعد از شیر تخلیه اصلی توصیه میگردد. (این عمل به خصوص در زمان استفاده از رسوب زدای مغناطیسی اهمیت بیشتری خواهد داشت.)

شیر نمونه گیری دیگ بخار

با توجه به اهمیت کیفیت و سختی آب در دیگ های بخار، از شیر نمونه برداری برای تسهیل نمونه برداری و آزمایش آب دیگ بخار استفاده می شود.

نشان دهنده های دیگ بخار

برای اطمینان از صحت عملکرد اجزای مختلف یک سیستم گرمایش مرکزی، ضروری است که برخی از کمیت های فیزیکی نظیر سطح آب، دما و فشار در نقاط مختلف سیستم، اندازه گیری شود.

این کار به وسیله ابزارهایی مانند فشارسنج، ترمومتر ـ مانومتر ترکیبی که به نشان دهنده ها معروف هستند، انجام می شود.

وسایل کنترلی کمکی به منظور پیشگیری از وقوع حادثه و بهبود راندمان سیستم شامل موارد زیر است:

- شیر کنترل مدوله

- کلید حد فشار

- جعبه کنترل

- کنترل کننده دوتایی سطح آب

- کنترل کننده سطح آب خطی کم

انواع ظرفیت های متعارف دیگ بخار

دیگ بخار فایرتیوب افقی طرح 3 پاس وت بک

این دیگها از ظرفیت 2 تا 15 تن بر ساعت با فشار بخار 10 بار تولید می گردند. در ظرفیتهای زیر 2 تن بر ساعت با محدودیت قطر راپر مواجه گردیده و تولید این نوع دیگ بخار در ظرفیتهای زیر 2 تن بر ساعت معقول نمی باشد.

دیگ بخار فایرتیوب افقی طرح 3 پاس درای بک

این دیگها از ظرفیت 200 تا 2000 کیلوگرم بر ساعت با فشار بخار 6-10 بار تولید می گردند. ظرفیتهای بالاتر به دلیل ریزش پی در پی طاقچه ها تولید نمی گردند.

دیگ بخار فایرتیوب عمودی

دیگهای عمودی از ظرفیت30 الی 500 کیلوگرم بر ساعت با فشار بخار5-8 بار تولید می گردند.

دیگ بخار فایرتیوب ذغال سوز

این دیگها از ظرفیت 200 تا 2000 کیلوگرم بر ساعت با فشار بخار 6-10 بار تولید می گردند.

دیگ بخار فایرتیوب بخار فوری(ژنراتوری)

این دیگ ها از ظرفیت 200 تا 2000 کیلوگرم بر ساعت با فشار بخار 6-10 بار تولید می گردند.

دیگ بخار برقی

دیگ های برقی باتوجه به ظرفیت المنت حرارتی از ظرفیت 8 الی 200 کیلوگرم بر ساعت با فشار بخار 4-8 بار تولید می گردند.

دیگ بخار خیاطی

دیگ های خیاطی باتوجه به تعداد دسته اتوی موجود در ظرفیتهای متعارف 80 الی 150 لیتری تولید می گردند.

نحوه راه اندازی و نصب دیگ بخار

قبل از شروع به کار دیگ بخار جدید، باید یک بازرسی کامل از طرف آتش و طرف آب انجام شود. بررسی کلیه قطعات تحت فشار، درام، لوله، ستونهای آب، شیرهای قطع کن و بلودان، شیرهای اطمینان، بافلها، نازلها، عایقها و غیره ضروری است. در صورت وجود مواد خارجی در دیگ لازم است آنرا از سیستم حذف نمایید..

دوره بازرسی اولیه همچنین زمان خوبی برای بازرسی بیمه برای بررسی دیگ بخار است. به عنوان یک قاعده کلی، بازرسان دوست دارند قبل از آزمایش هیدرواستاتیک، دیگ بخار را بررسی کنند.

توجه: در حین بازرسی کلیه خدمات برقی دیگ بخار باید قطع و در حالت خاموش قفل شود. پیشنهاد میشود که برای بازرسی داخلی دیگ فقط از لامپهای قابل حمل ولتاژ پایین استفاده شود و باید از سیمهای فرعی مناسب محافظت شده با اتصالات ضد آب استفاده گردد. همچنین لامپها باید مجهز به محافظهای ضد انفجار باشند. کلیه استانداردهای ساخت در مورد فضای موردنیاز یا قفل کردن تجهیزات الکتریکی، یا شیرالات خطوط بخار، خطوط سوخت و خطوط آب باید رعایت شود.